*本記事は、Concrete Decor & Professional Trade Publications Inc.,の許可を得て、株式会社TOGUYAが日本語に訳した記事です。

日本語訳の転載の際には、当サイトからの転載である事を示す必要があります。

コンクリート磨き仕上げ床の簡単メンテナンス!

原文:Polished Floor Maintenance Made Easy with a Three-Stage Plan

コンクリート磨き仕上げ床の施工業界では、磨き仕上げ床はメンテナンスが不要(メンテナンスフリー)であるという認識があります。しかし、それは誤解です。

正しくはメンテナンス不要ではなく、簡単なメンテナスで床の外観と機能が維持できるとのことです。今回の記事では、コンクリート磨き仕上げ床の外観と機能を維持するために、必要な三つのメンテナス工程をご紹介したいと思います。

ステップ1.復元 (Restore)

コンクリート磨き仕上げ床に、ものを落すか液体をこぼすと、床に傷や染みを残す可能性があります。ステインプロテクター(Stain protectors)は、こういった問題を緩和する製品です。

しかし、酸性液体をこぼした場合は、コンクリート床(アルカリ性)を腐食(エッチング)させます。こういう時には復元作業が必要になります。

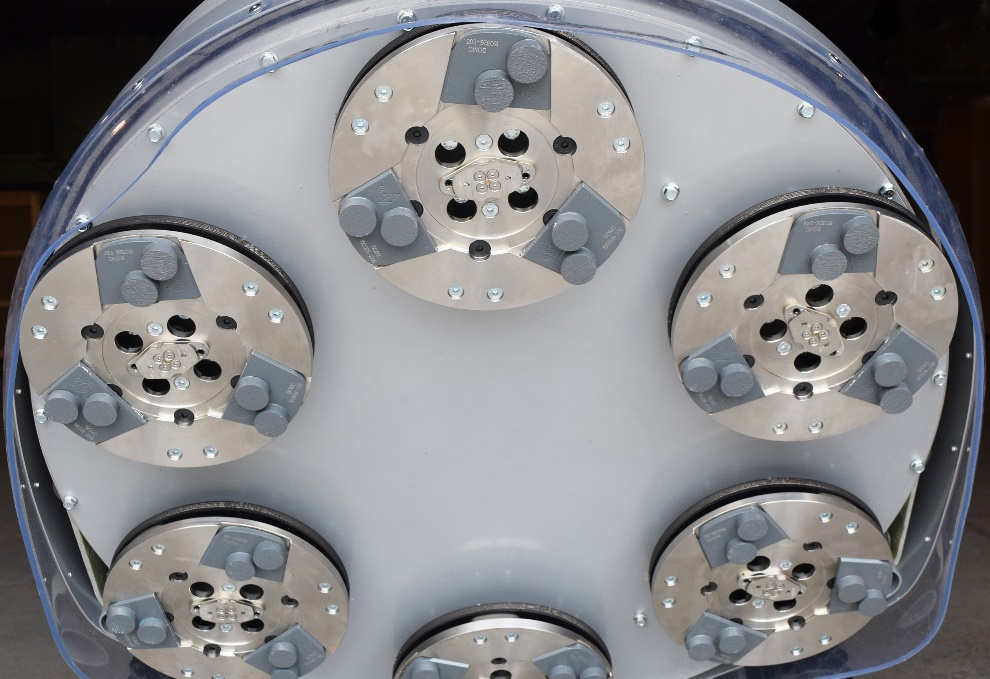

復元作業には、ダイヤモンドが入っているメンテナスパッド(SUPRA SHINEなど)、はくり剤、ダイヤモンド下地処理工具、洗浄剤(中性以上)を使用して簡単に復元できます。アメリカでは数多くの製品が復元作業用として市販されています。

ダイヤモンドが入っているメンテナスパッドは、傷や汚れを取り除き、表面をきれいに復元します。但し、ダイヤモンドの番手(#)が異なるため、床の状態に合わせて適切な番手を選ぶ必要があります。たとえば、低い数字の番手(ダイヤモンド粒子が多き)は、より攻撃的に傷や汚れを除去します。

水性のはくり剤はダイヤモンド工具と同様、シーラー剤の除去に使われます。そして、洗浄剤は汚れを取り除き、床を光沢のある仕上がりに戻す役割を果たします。

ダイヤモンドが入っているメンテナスパッド (参考用)

https://superabrasive.com/products/floor-maintenance.html

(Superabrasive社のメンテナスパッドSUPRA SHINE)

ステップ2.保護 (Protect)

コンクリート磨き仕上げの最終工程として保護剤を使う場合があります。保護剤は、一種の安全装置(保険)的なものです。床の汚れや傷の防止と床の色を保つ役割を果たします。

一般的に使われる保護剤は、ステインプロテクター(Stain protectors)とガード製品(guard products)です。ステインプロテクター(Stain protectors)は、液体から発生する染みや汚れから床を保護する製品です。ガード製品(guard products)は、傷など重い損傷にから床を保護する製品です。

しかし、保護剤も床の表面に塗布されるものなので、時間と使用頻度(歩く人の多さなど)によって摩耗してなくなるので、永久的に床を保護する製品ではありません。つまり、保護剤も磨耗してなくなるわけなので、環境に合う保護剤の選定と、適切なメンテナンス計画が必要になります。

保護剤の役割は、これらの問題から床を保護することに加えて、床の光沢向上効果と表面性能改善効果もあります。メーカーによって機能やメリットは異なりますが、大半の製品はこういう機能性を提供しています。

最近では、撥水性がある新しいタイプの浸透性保護剤(stain resister)が発売されています。既存の製品は、塗って乾かした後にバーニシャー作業が必要でしたが、新しいタイプの浸透性保護剤はバーニシャー作業が不要な手軽さがメリットです。

しかし、浸透性保護剤も施工の時に適正な量以上使う場合は、表面に染みなどの汚れは残ります。その場合には、バニッシングとダイヤモンド浸透パッドを使用して除去しないといけないです。

但し保護剤は、優れた保護性と耐液性を備えていますがコーティング剤と間違えないでください。床に汚れや液体をこぼした時には、素早くその汚れを取り除く必要があります。床の損傷を防ぐために何より重要なのは素早くきれいに汚れを取り除くことです。

コンクリート磨き仕上げ用保護剤 (参考用)

https://cretecolors.com/products#protect

(保護剤が使用されたコンクリート磨き仕上げ床)

ステップ3.維持管理 (Maintain)

メンテナンス処理の最後の工程は維持管理工程です。

維持管理はその名のとおり、長く床の外観と機能を維持するために必要な工程です。前述のように、コンクリート磨き仕上げ床の維持管理工程の種類と頻度は、床の状態と使用頻度(歩く人の多さなど)によって異なります。

しかし、他の床と比べて耐久性高く、持続可能性が高い床であり、維持管理工程が少なく簡単であることが大きなメリットです。

例えば、ワックスがけや定期的なワックスの剝離剤作業は不要で、時間が経つと必要とされる既存の床材の撤去と再施工もいらないです。そのため、廃棄物が出ない環境にやさしい床材の一つです。

しかし、多くの人からは他の床と比べて、コンクリート磨き仕上げ床のメンテナス(掃除)に適切な製品をよく分からないとの意見も多くあります。

私たちが、よく使う一般的な床の洗剤の中には床に損傷を与える可能性のあるクエン酸などの酸性成分を含んでいます。酸性成分はコンクリートを腐食させる成分です。

なので、コンクリート磨き仕上げ床の洗剤は、pH(ペーパー)濃度が中性の製品(7~8pH)かpH濃度高い製品(11pHのコンクリート磨き仕上げ専用洗剤)を使うべきです。

しかし、一部の中性洗剤には腐食性がある成分が入っている場合もあるので、洗剤の仕様を必ず確認する必要があります。

それに加えて、コンクリート磨き仕上げ床は摩耗性があるため、床の状態と使用頻度によって保護製品を定期的に再塗布する必要がある場合もあります。

しかし、軽い光沢の低下と汚れや腐食などによる床の損傷には、自動床洗浄機やポリシャーにダイヤモンド浸透パット(SUPRA SHINEなど)を付けて簡単に修復処理ができます。

つまり、腐食させない洗剤を使い、ダイヤモンド浸透パットを使って定期的な修復処理を行うと長くきれいな床を維持できるとのことです。

今まで説明した、コンクリート磨き仕上げ床のメンテナス方法を理解していれば、コンクリート磨き仕上げ床の施工業者にとっては、大きなビジネスチャンスがあると思います。

床の状態と使用頻度によって異なりますが、コンクリート磨き仕上げ床をきれいに維持したい需要は多くあります。

こういった需要をつかむことで、自ら施工した床を施工後にもきれいに管理して、収益を得ることが可能になります。

コンクリート磨き仕上げ用洗剤 (参考用)

https://cretecolors.com/products#maintain

(コンクリート磨き仕上げ床の維持管理)